一、点焊工艺

点焊,顾名思义,是一种将两块金属板通过局部加热熔化,再通过施加压力使熔化的部分重新结晶,最终实现金属板牢固连接在一起的工艺。在工业生产中,点焊主要用于金属薄板的拼接、加固和连接。

点焊主要应用在以下几个方面:

1.汽车制造:可用于车身部件、底盘、发动机罩、门板和车架结构的焊接。尤其在车身薄板冲压件的搭接和固定方面,点焊工艺发挥了重要作用

2.锂电池制造:用于电池正负极的焊接,确保电池的安全性能和使用寿命。

3.航空航天:广泛应用于飞机机身、机翼、发动机等关键部件的焊接。

4.家电制造:主要用于薄板结构的焊接和固定。如空调、冰箱、洗衣机等产品

5.电子电器元件行业:在各类开关上的银触点、电子元件的焊接中都采用了点焊工艺。

6.其他工业制造领域:除上述领域外,点焊工艺还广泛应用于管道、建筑、船舶、铁路、石油化工等行业的金属结构焊接中。

二、特点

点焊时焊件成搭接接头并压紧在两电极之间,其主要特点如下:

1.焊接速度快:由于点焊只对连接区的局部进行加热,且加热时间短,因此焊接速度快,生产效率高。

2.质量稳定可靠:点焊时对连接区的加热时间很短,焊接速度快,因此热影响区小,焊件变形小,不易出现裂纹。同时,由于点焊只消耗电能,不需要填充材料或焊剂、气体等,因此焊接质量稳定可靠。

3.机械化、自动化程度高:点焊机采用自动化控制系统,可以实现连续化、自动化生产,提高生产效率。同时,点焊机采用电极压力进行焊接,可以避免手工操作带来的误差,保证焊接质量的稳定性和一致性。

4.劳动强度低:点焊机操作简单,机械化、自动化程度高,因此工人的劳动强度较低。

5.设备成本较高:由于点焊机需要采用大电流和施加压力进行焊接,因此设备的功率较大,成本较高。同时,由于点焊机需要采用电极进行焊接,电极的消耗品成本也较高。

6.对焊点进行无损探伤较困难:由于点焊的加热时间短、焊接速度快,因此对焊点的无损探伤较为困难。

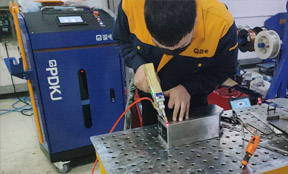

三、操作过程

焊接前要将工件表面清理干净,常用的清除疗法是酸洗清除,即先在加热的浓度为10%的硫酸中酸洗,然后在热水中洗净。具体焊接过程如下:

(1)将工件接头送入点焊机的上、下电极之间并夹紧;

(2)通电,使两个工件的接触表而受热,局部熔化,形成熔核;

(3)断电后保持压力,使熔核在压力作用下冷却凝固,形成焊点;

(4)去除压力,取出工件。

四、影响因素

焊接质量的主要影响因素有焊接电流和通电时间、电极压力及分流等。

1.焊接电流和通电时间

根据焊接电流的大小和通电时间的长度,点焊可分为硬规范和软规范两种。在较短时间内通以大电流的规范称为硬规范,它具有生产率高、电极寿命长、焊件变形小等优点,适合焊接导热性能较好的金属。在较长时间内通以较小电流的规范称为软规范,其生产率较低,适合焊接有淬硬倾向的金属。

2.电极压力

点焊时,通过电极施加在焊件上的压力称为电极压力。适当的电极压力可以确保焊接区金属的良好接触,促进热量的传递和金属的融合。压力大时,可消除熔核凝固时可能产生的缩松、缩孔,但接制i电阻和电流密度减小,导致焊件加热不足,焊点熔核直径减小,焊点强度下降。电极压力的大小可根据下列因素选定:

(1)焊件的材质。材料的高温强度越高.所需的电极压力越大。因此焊接不锈钢和耐热钢时,应选用比焊接低碳钢大的电极压力。

(2)焊接参数。焊接规范越硬,电极压力越大。

3.分流

点焊时,从焊接主回路以外流过的电流称为分流。分流使流经焊接区的电流减小,致使加热不足,造成焊点强度显著下降,影响焊接质量。影响分流程度的因素主要有下列几方面:

(1)焊件厚度和焊点间距。随着焊点间距的增加,分流电阻增大,分流程度减小。当采用30~50mm的常规点距时,分流电流占总电流的25%~40%,并且随着焊件厚度的减小,分流程度也随之减小。

(2)焊件表面状况。当焊件表面存在氧化物或脏物时,两焊件间的接触电阻增大,通过焊接区的电流减小即分流程度增大,可对工件进行酸洗、喷砂或打磨处理。

五、安全注意事项

(1)焊机的脚踏开关应有牢固的防护罩,防止意外开动。

(2)作业点应设有防止工作火花飞溅的挡板。

(3)施焊时焊工应带平光防护眼镜、手套、工作服等

(4)焊机放置的场所应保持干燥,地面应铺防滑板。

(5)焊接工作结束后应切断电源,冷却水开关应延长10s再关闭,在气温低时还应排除水路中的积水,防止冻结。

扫一扫二维码,关注普电科技。

全国服务热线:400-088-2398