一、简介

点焊其特点是在焊接过程中,焊接热源在工件的接触面上进行局部加热,使接触点处的金属达到熔化状态,然后迅速冷却并固化,从而实现金属的连接。

点焊主要应用在以下几个方面:

1、汽车制造:点焊是汽车制造中最常用的连接方法之一,可以用于车身部件、底盘、发动机罩、门板和车架结构等多个部位。

2、管道焊接:在石油和天然气管道、热交换器、锅炉和容器中,点焊常被用于焊接钢板以及不锈钢等各种类型的金属。

3、航空航天工业:在飞机和火箭等航空航天设备的制造中,点焊主要用于连接和固定下表面板和壳体。

4、薄板冲压件焊接:点焊主要用于厚度4mm以下的薄板构件冲压件的焊接,特别适合汽车车身和车厢、飞机机身的焊接。

二、点焊焊接方式

1、双面单点焊:所有的通用焊机均采用这个方案。从焊件两侧馈电,适用于小型零件和大型零件周边各焊点的焊接。

2、单面单点焊:当零件的一侧电极可达性很差或零件较大、二次回路过长时,可采用这个方案。从焊件单侧馈电,需考虑另一侧加铜垫以减小分流并作为反作用力支点。

3、单面双点焊:从一侧馈电时尽可能同时焊两点以提高生产率。单面馈电往往存在无效分流现象,浪费电能,当点距过小时将无法焊接。在某些场合,如设计允许,在上板二点之间冲一窄长缺口可使分流电流大幅下降。

4、双面双点焊:使分流和上下板不均匀加热现象大为改善,而且焊点可布置在任意位置。其唯一不足之处是须制作二个变压器,分别置于焊件两侧,这种方案亦称推挽式点焊。两变压器的通电需按极性进行。

5、多点焊:当零件上焊点数较多,大规模生产时,常采用多点焊方案以提高生产率。多点焊机均为专用设备,大部分采用单侧馈电方式。目前一般采用一组变压器同时焊二或四点(后者有二组二次回路)。一台多点焊机可由多个变压器组成。可采用同时加压同时通电、同时加压分组通电和分组加压分组通电三种方案。可根据生产率、电网容量来选择合适方案。

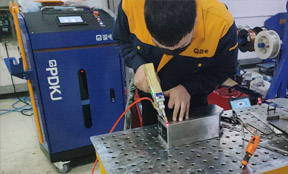

三、点焊操作

1、准备工件:将需要焊接的金属工件准备好,确保其表面清洁无杂质。

2、装夹工件:将工件装夹在点焊机的电极之间,并调整电极间距和压力。

3、调整焊接参数:根据金属材料的性质、厚度和所需的焊接强度,调整电流、通电时间和电极压力等参数。

4、进行点焊操作:按下点焊机的启动按钮,进行点焊操作。观察焊接过程,确保焊接质量符合要求。

5、检查焊接质量:对焊接接头进行外观检查、强度测试和密封性测试等,确保焊接质量符合要求。

四、点焊时影响焊接效果的因素

1、电极压力大小:如果电极压力过大,可能会使焊点凝聚力过大,导致焊接不牢固;而电极压力过小则可能使焊点凝聚力不足,同样导致焊接不牢。

2、工件厚薄:工件越厚,点焊的穿透力就会稍强些;而工件厚度不均则有可能导致单边产热过多而散热过少,容易导致熔核向厚件部位偏移,因而厚度偏薄的工件容易出现焊透率偏小的情形。

3、预压时长:预压时长会影响焊接质量,特别是在实际操作中碰到多点焊接时,为了使工件上的焊点能够拥有更均匀的压力以及相同大小的电流,建议适当延长预压时长。

4、点焊机本身的问题:例如功率不足、电流不稳定等,都会直接影响到焊接的效果,导致焊接不牢。

5、操作原因:如电压调整不当、焊件处理不当等。如果操作人员没有按照规定的流程进行操作,或者对焊件的处理有问题,也会造成焊接不牢。

五、安全注意事项

1、操作人员必须佩戴规定的劳动防护用品,如手套、眼镜等,以防止烫伤、电击等危险。

2、焊接操作前,应检查电源线是否良好,有无被烫伤,确保电源开关完好无损。

3、在焊接过程中,应保持设备及周围环境的清洁,防止杂物或易燃物品与高温接触,引发火灾或爆炸。

4、焊接时,应先接通电源,再打开焊接机的开关,避免因突然通电导致设备损坏或人员受伤。

5、在进行多点焊接时,应注意控制每个电极的电流和压力,避免因电流过大或压力不均导致焊接质量不稳定。

6、焊接完成后,应及时切断电源,并将焊接机放置在安全的地方,避免他人误触电或烫伤。

7、对于需要更换的零部件,应使用与设备相匹配的正规产品,避免使用劣质或不合格的零部件导致设备损坏或人员受伤。

金属焊接,就找普电!

全国服务热线:400-088-2398