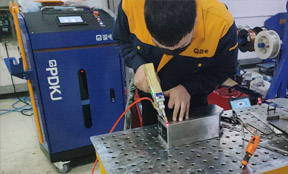

激光焊接是一种先进的焊接技术,利用高能激光脉冲熔化材料,实现材料的连接。

现在,激光焊接广泛应用于许多领域,如机械制造、汽车配件、电子设备、珠宝行业和航空航天等。在这些领域中,激光焊接可以解决传统焊接方法难以处理的问题,如焊接难度大、焊缝美观要求高等。

然而,激光焊接也存在一些缺陷。有时也会因为操作或者参数设定上的原因,导致加工出现差错。

十大常见缺陷及解决办法

1、飞溅

焊接过程中,被加工材料或工件表面未清洗干净,有油渍或污染物,也可能是镀锌层挥发造成的。

解决方法:注意清洁材料或工件,适当降低焊接能量。

2、裂纹

主要是热裂纹,如结晶裂纹、液化裂纹等,产生的原因主要是焊缝在完全凝固之前产生较大的收缩力而造成的。

解决方法:填丝、预热等措施可以减少或消除裂纹。

3、气孔

激光焊接熔池深而窄,冷却速度很快。液态熔池中产生的气体来不及溢出,容易导致气孔的形成。焊缝表面未清理干净,或镀锌板锌蒸气挥发。

解决方法:焊接前清理工件表面可减轻气孔倾向,吹气的方向也会影响气孔产生。

4、咬边

如果焊接速度过快,小孔后部指向焊缝中心的液态金属来不及重新分布,在焊缝两侧凝固就会形成咬边。接头装配间隙过大,填缝熔化金属减少,也容易产生咬边。

解决方法:控制功率和速度相匹配可以很好解决咬边的产生;对检验发现的焊缝咬边,可进行抛光、清理和修补。

5、下塌

如果焊接速度较慢,熔池大而宽,熔化金属量增加,表面张力难以维持较重的液态金属时,焊缝中心会下沉,形成塌陷和凹坑。

解决方法:需要适当降低能量密度来避免熔池下塌。

6、熔池流动性差

熔池流动性差会导致焊接不均匀、焊缝成形不良等问题。

解决方法:调整焊接电流、电压和焊接速度等参数,改善熔池流动性。

7、焊缝不均匀

焊缝不均匀是指焊缝宽度、深度和成形不良等现象。

解决方法:调整激光功率、焊接速度和送丝速度等参数,优化焊接工艺参数,以提高焊缝的均匀性。

8、夹渣和夹杂物

夹渣和夹杂物是指焊接过程中残留在焊缝中的杂质。

解决方法:控制焊接速度、激光功率和保护气体流量等参数,减少夹渣和夹杂物的产生。同时,可以采用振动或搅拌等工艺措施来进一步优化焊接质量。

9、焊缝不美观

焊缝不美观会影响工件的整体质量。

解决方法:调整激光功率和焊接速度,优化焊接工艺参数,以提高焊缝的美观度。

10、焊接偏差

焊接时定位不准确或填充焊接时间和焊丝对位不准确导致焊接有偏差。

解决方法:调整焊接位置,或调整补焊时间和焊丝的位置,以及灯、焊丝和焊缝的位置。

以上就是激光焊接十大常见缺陷及解决方法,如焊接过程中还产生其他的问题,可联系普电了解咨询。

扫一扫二维码,关注普电科技。

全国服务热线:400-088-2398